Многие специалисты считают, что лазер является одним из полезнейших изобретений прошлого века, к тому же очень красочным. Приборы на его основе называли устройствами, самостоятельно ищущими задачи, которые они смогут решить.

Многие специалисты считают, что лазер является одним из полезнейших изобретений прошлого века, к тому же очень красочным. Приборы на его основе называли устройствами, самостоятельно ищущими задачи, которые они смогут решить.

Интересные исторические факты

На протяжении десятилетий специалисты, работающие в разных сферах жизнедеятельности человека, не могли найти лазеру практического применения. Но времена изменились, и теперь он лечит людей от тяжелых болезней, используется как яркая деталь в крупномасштабных развлекательных шоу и т. д. Достаточно давно лазерная резка освоена автомобильными и авиационными концернами, другими машиностроительными производствами. Сейчас перечень отраслей, использующих эту передовую технологию, заметно расширился.

Значимые этапы лазерной резки

О такой технологии обработки металла, пластика, древесины слышали многие. Лазерная резка используется для обработки материалов разной твердости, которые, прежде чем превратиться в готовую деталь проходят несколько стадий:

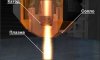

- Сфокусированный луч воздействует на заготовку в точке, соответствующей началу реза и нагревает ее до температуры плавления. Появляется усадочная раковина.

- Энергия излучения, достигающая 100000–10000000 Вт/см2 приводит к кипению материала и испарению.

- Как только заготовка будет проплавлена на нужную глубину, начинается основной этап лазерной резки — поступательное движение рабочего органа по заданной траектории. Процесс контролирует программное обеспечение и специалист, обслуживающий станок.

Лазерная резка цветных металлов и антикоррозийных сталей имеет свои особенности. Чтобы луч не рассеивался от зеркальной поверхности титана, нержавейки или алюминия, используют оборудование с резонатором, который делает направленный световой поток более концентрированным.

Разнообразие способов выполнения лазерной резки

Постоянно появляются новые типы оборудования, совершенствуются системы управления и режимов обработки. На данный момент лазерная резка выполняется с использованием следующих технологий:

Постоянно появляются новые типы оборудования, совершенствуются системы управления и режимов обработки. На данный момент лазерная резка выполняется с использованием следующих технологий:

- Плавление и продув. Лазер нагревает материал заготовки до температуры ее плавления. Для удаления расправленных масс используется струя инертного газа, кислорода или азота, подаваемая под давлением. Такая технология лазерной резки самая распространенная, потому что хороший результат удается получить, даже если оборудование имеет среднюю мощность, а обработке подвергаются нержавеющая сталь, сплавы из титана, алюминия и т. д.

- Выпаривание. В месте обработки материал нагревают с помощью узконаправленного луча и испаряют его. Такой способ обработки подойдет для тонколистовой стали и пластика.

- Реактивная лазерная резка. Интересная технология, в соответствии с которой лазер поджигает кислородную струю. Можно обрабатывать тонколистовой металл и некоторые другие материалы, в том числе пластик.

Каждая из приведенных технологий лазерной резки дает возможность получать точные детали требуемой конфигурации, не требующие дополнительной обработки по удалению заусенцев, доведению до нужных параметров шероховатости и т. д. Подходящий вариант выбирают с учетом технико-физических параметров исходных материалов, квалификации персонала и тиража изделий. Эти параметры учитывают и тогда, когда такая важная операция как гибка металла, выполняется на современном оборудовании. В этом случае полученный результат удовлетворит запросы любого заказчика.